НТК, як експертна організація у сфері матеріалознавства, є основним виконавцем у вирішенні завдання з обґрунтування застосування нових імпортних матеріалів для заміщення матеріалів, що відповідають радянським і російським нормам на матеріали, що випускаються відповідно до західних, європейських стандартів.

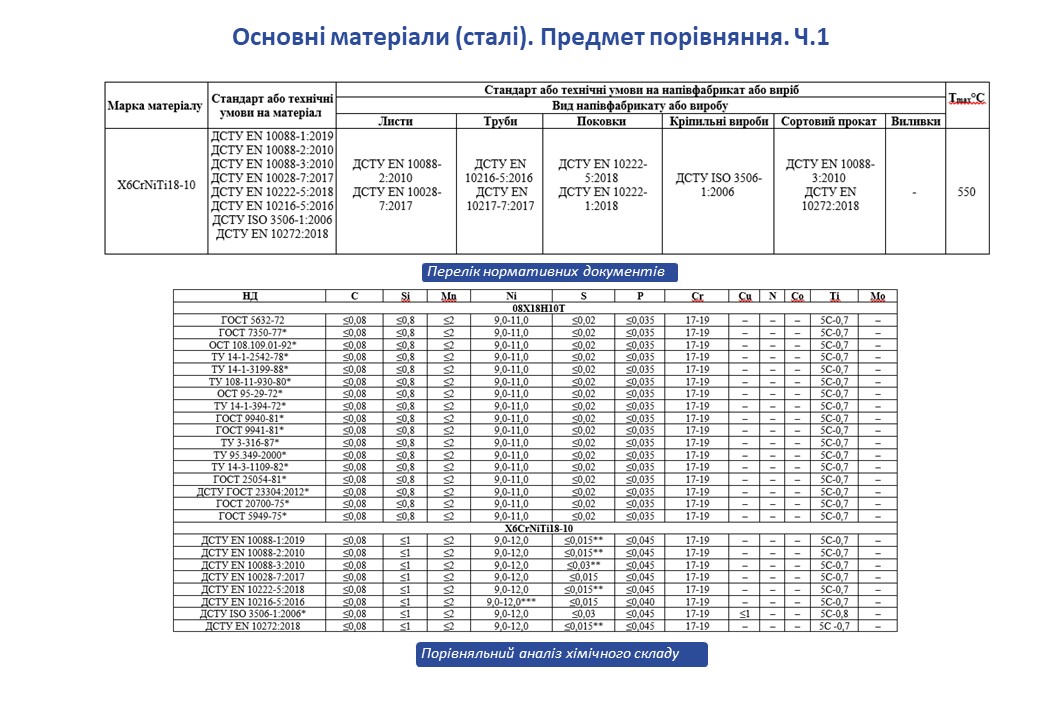

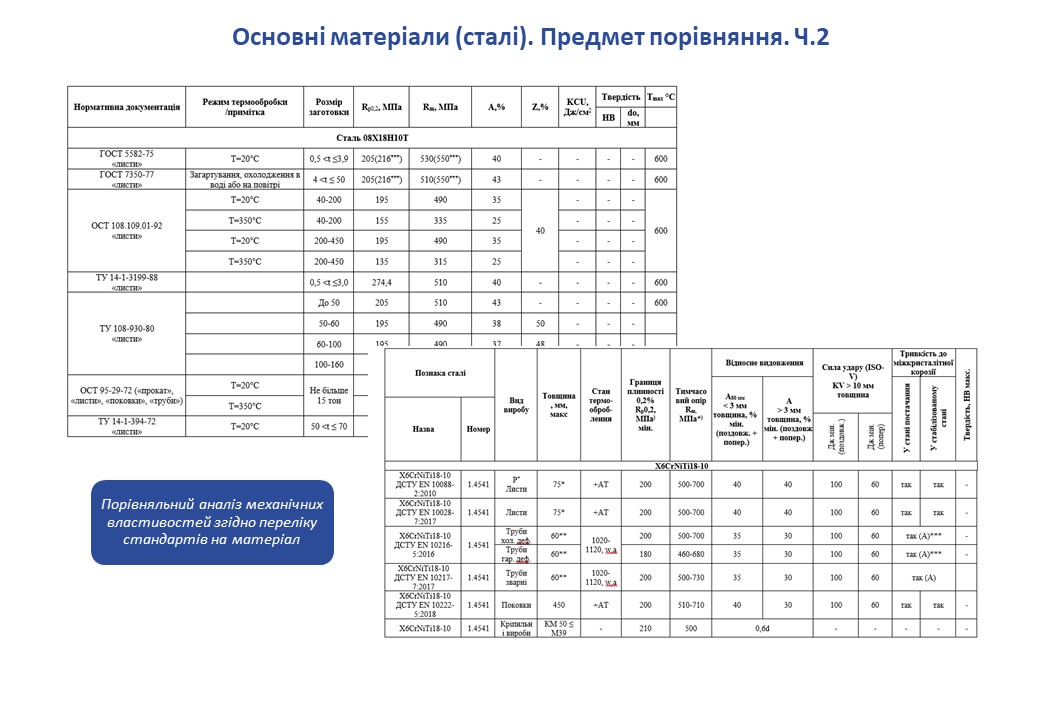

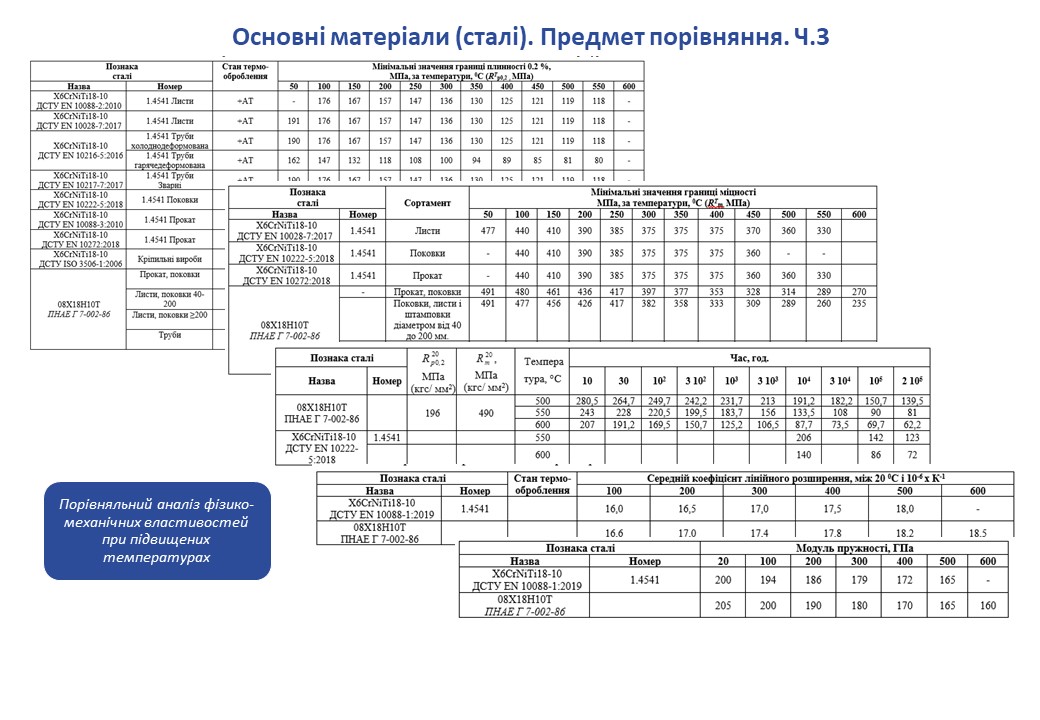

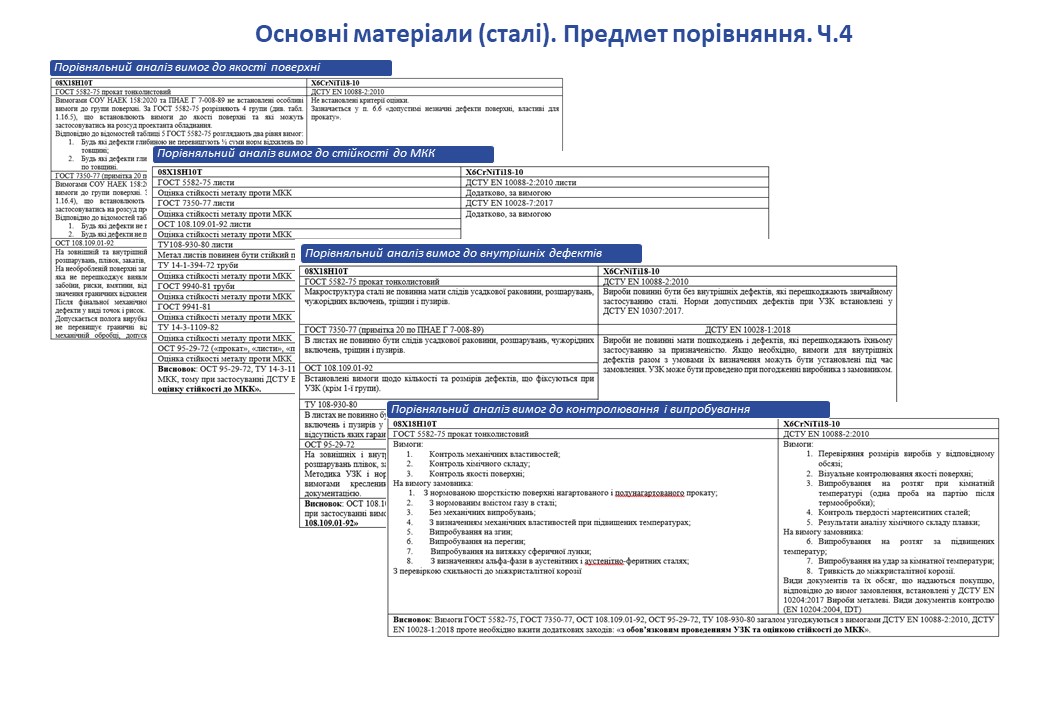

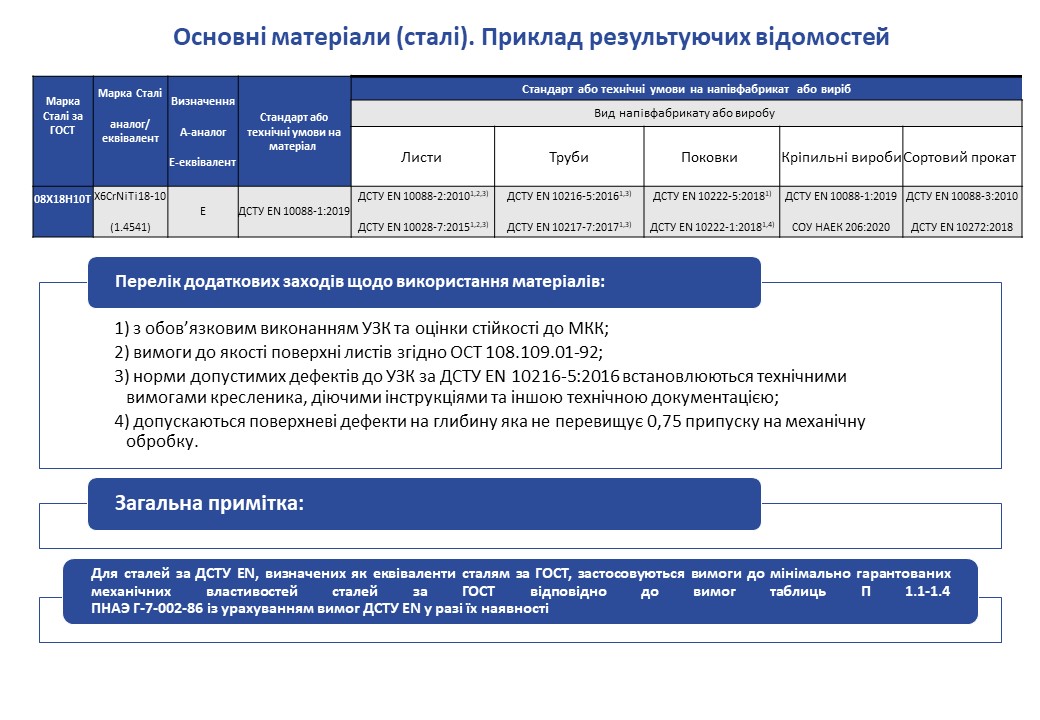

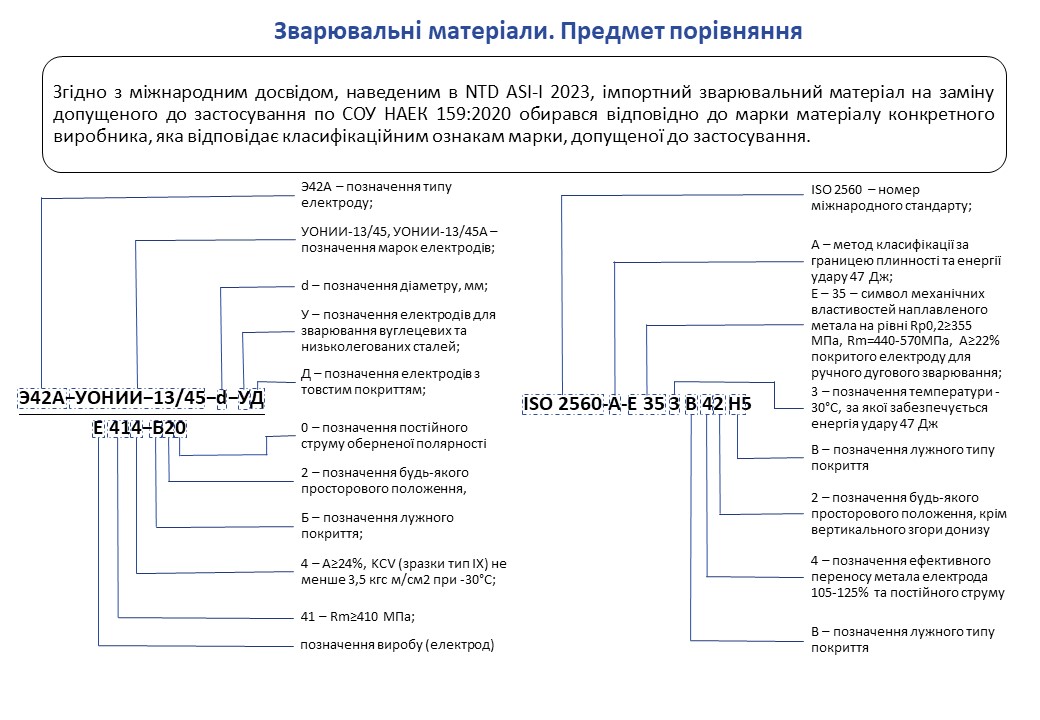

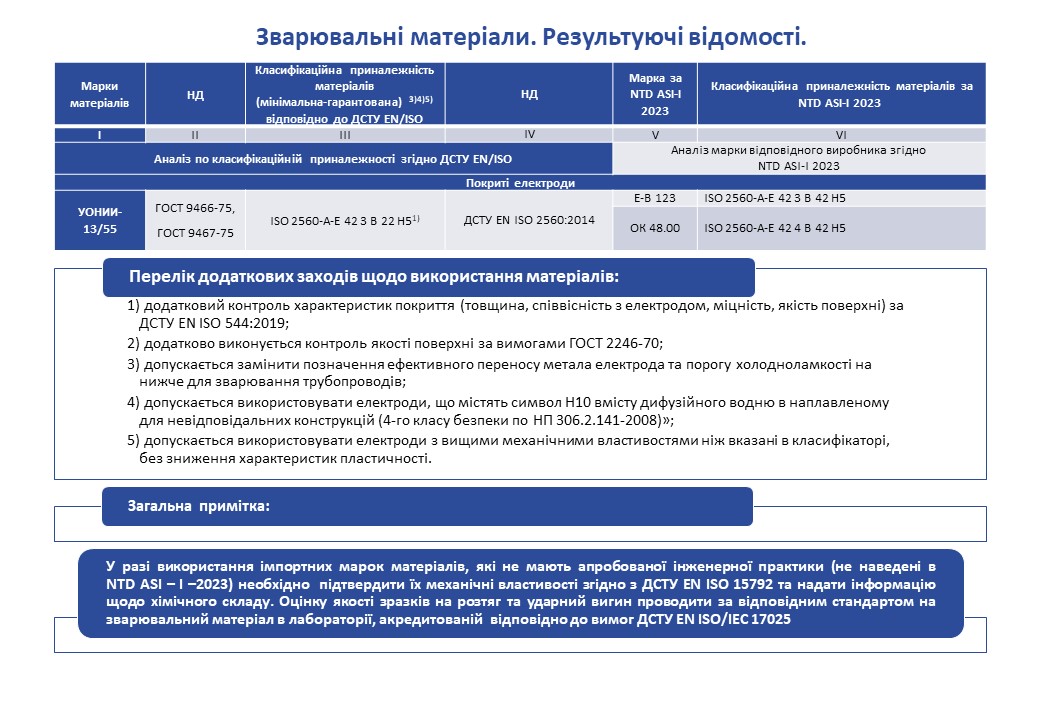

Аналітичний підхід - полягає у порівнянні характеристик та вимог до російського матеріалу, зазначених у ГОСТ/ ОСТ/ ТУ, з аналогічними даними в стандартах ДСТУ EN ISO на імпортні матеріали.

Експериментальний підхід - застосовується як окремий підхід, так і у випадку недостатності даних при аналітичному підході. Підхід застосовується для конкретного виробу та полягає у проведенні випробувань імпортного матеріалу (який планується застосовувати на заміну російського), з урахуванням умов експлуатації та технічних вимог.